- 등록일2023-08-05

- 작성자관리자

- 조회수459

2023년 6월호 FMEA를 통한 Robust한 Six Sigma 공정 만들기

신흥섭 AMPSYSTEM 대표 컨설턴트

AIAG-VDA FMEA 최적화 방법

PPAP(Production Part Approval Process)는 자동차 산업에서 사용되는 품질 보증 절차 중 하나다. 이는 자동차 OEM(Original Equipment Manufacturer, 자동차 제조업체)과 Tier-1(1차 공급업체) 사이에서 발생하는 부품 생산 및 공급과정에서 품질 보증을 위해 사용된다.

PPAP 과정에서는 Tier-1 업체가 생산하는 부품의 품질에 대한 증거를 제출해야 한다. 이는 품질 보증 및 문제 해결을 위한 협력을 강화하고, 안전하고 신뢰성 있는 자동차 부품 생산을 보장하기 위한 목적으로 진행된다.

최근 폭스바겐에서는 신제품 품질승인(PPAP)을 위한 초기공정능력(Ppk: Primary Process Capability) 2.00을 요구하기 시작했다. Ppk=2.00은 Sig Sigma 품질수준을 이야기한다.

초기공정능력은 자동차 산업에서 양산부품 품질 수준을 평가하기 위한 중요한 지표 중 하나다. 초기공정능력은 신제품 생산 초기에 얻어진 데이터를 분석하여 계산되며, 최근 포드에서는 이러한 Ppk 산출을 위하여 n=125개 데이터를 미니탭을 이용하여 Six Pack으로 분석하여 제출할 것을 요구하고 있다. 이에 따라 SKON에서도 PPAP 승인 시 n=125개 데이터를 요구하며, BMW에서는 Six Sigma Black Belt를 요구하기도 한다.

자동차 산업에서 Six Sigma 적용

Six Sigma는 공정 개선 및 품질 관리를 위한 전략적 방법론 중 하나다. 이 방법론은 고객 만족도 향상과 프로세스 개선을 목표로 한다.

Six Sigma 방법론은 프로세스를 통계적으로 분석하여 결함 및 결점을 최소화하고, 안정적인 공정을 유지하기 위한 일련의 도구와 기술을 사용한다. 이를 위해 DMAIC(Define, Measure, Analyze, Improve, Control) 방법론을 사용한다.

DMAIC 방법론은 먼저 문제를 정의하고, 데이터를 수집하고, 프로세스를 분석한 후 문제를 개선하고, 프로세스를 제어한다. Six Sigma는 통계 및 데이터 분석을 중심으로 한 체계적인 방법론이므로, 조직에서 품질 개선 및 비용 절감을 위한 전략적 의사결정에 유용하게 사용된다.

자동차 산업에서 공정능력분석, 측정시스템 분석을 할 때, Six Sigam에서 사용되는 Mintab을 이용한, 통계분석 자료를 신제품 승인 시 요구하고 있다. 신제품 품질수준을 데이터에 근거한 과학적 분석방법으로 검증하여 결함이 없는 신제품을 출시하겠다는 뜻이다.

AIAG VDA FMEA에서 최적화 방법

자동차 산업에서 AIAG-VDA FMEA가 도입되면서 AP(개선우선순위: Action Priority)를 활용하여 개선대상을 선정한다. NEW FMEA에서는 개선 활동을 최적화 활동이라 하며, FMEA 3대 리스크인 심각도, 발생도, 검출도 중에서 발생도와 검출도를 낮추어 최적화를 진행한다.

심각도는 설계변경을 통하여 개선하며, FMEA 활동에서는 4M측면에서 불량 발생의 근본원인을 개선하고, 고장형태(불량)와 고장원인의 검출도를 개선하여, 고객에서 불량유출을 예방하게 된다.

그럼 먼저 불량 발생을 개선하기 위해 AIAG-VDA FMEA에서 권장하는 방법을 소개하도록 한다.

불량은 4M 측면의 공정설계가 불완전하기 때문에 발생한다. 처음부터 SPEC을 만족하기 위한 4M 조건을 최적화한다면 불량 발생도는 매우 낮은 수준을 유지할 수 있다. 그리고 이러한 4M은 항상 변동이 발생하기 때문에 정기적으로 예방활동을 통하여 공정을 관리수준으로 유지해야 한다.

・설비측면의 불량 예방 활동

신제품을 생산하기 위해서는 새로운 설비를 도입하거나, 기존의 설비의 운전조건을 변경한다. 그리고 신제품은 기존의 제품과 사양이 다르기 때문에 설비에 미치는 영향도 달라지게 된다. 이에 따라 설비 측면에서 운전조건의 변화에 따른 설비 예방보전 항목, 정도관리 항목 주기 등이 새롭게 설계되어야 한다. 설비는 사용하면 할수록 변동이 심해지기 때문에 최초 설정한 설비운전조건을 관리상태로 유지하기 위해서는 설비의 상태에 따른 예방보전 항목, 주기를 재설정하는 것이 필요하다.

・금형, 지그, 공구 측면의 불량 예방 활동

자동차 부품사에서 신제품 개발 시 대부분의 활동은 금형, 지그, 치공구를 새롭게 설계하고 제작하여 생산성과 품질을 개선하는 활동을 하게 된다. 금형, 지그, 치공구가 최적화 됨으로써 제조공정은 고객이 요구하는 SPEC의 제품을 생산할 수 있게 된다. 이러한 공정최적화 활동을 FMEA 6단계 최적화 단계에서 실행을 하게 된다.

・생산인력 측면의 불량 예방 활동

새로운 제품이 생산될 때 공정별로 어떤 작업자를 선정하여 생산할 것인지 계획을 수립한다. 기존 작업자를 유지할 것인지, 신규인력을 투입할 것인지, 만약 신규인력을 투입한다면 숙련자 대비 작업표준을 좀 더 자세하게 설계해야 하고, 신제품 생산 전에 더 많은 훈련이 필요하다. 하지만 우리나라 현장에서는 신제품 개발 시 새로운 제품의 사양, 작업표준, 설비운전 조건의 변경 사항에 대한 작업자 교육과 훈련이 충분하지 않은 것이 현실이다.

・부자재 측면의 불량 예방 활동

자동차 산업의 경우 제품설계와 원자재의 종류는 고객이 지정을 한다. 하위 벤더들은 도면을 받아서 생산공정 설계하게 된다. 부자재의 종류, 투입량, 투입방법 등을 설계하여 공정을 최적화하게 된다. 실제 신제품 생산 시 생산기술에서는 이러한 활동에 많은 노력과 시간을 투입하게 되고, Try-out 테스트를 거쳐 공정을 최적화하게 된다.

・작업환경 측면의 불량 예방 활동

전기차는 금속이물에 의한 오작동, 기능저하, 화재 등을 유발할 수 있다. 내연기관과는 달리 전기차는 많은 전장부품과 배터리의 특성상 내연기관 대비 높은 수준의 작업환경의 청정도를 요구하고 검증할 것을 요구한다.

이와 같이 자동차의 기술의 변화에 따라, 새로운 측면에서 불량을 예방하기 위한 활동을 AIAG VDA FMEA를 활용하여 실행하고 평가할 것을 요구하고 있다.

새로운 재료, 새로운 공정조건, 설비 등이 도입이 되면서 기존에 경험하지 못한 공정관리 기준들은 최적화하기 위한 방법으로 BMW와 같은 선진사에서는 Six Sigma에서 요구하는 실험계획법을 활용한 최적화 활동을 요구하고 있으며, 실험계획법으로 최적화된 공정은 통계적 공정관리 기법을 활용하여 불량을 예방할 것을 요구한다.

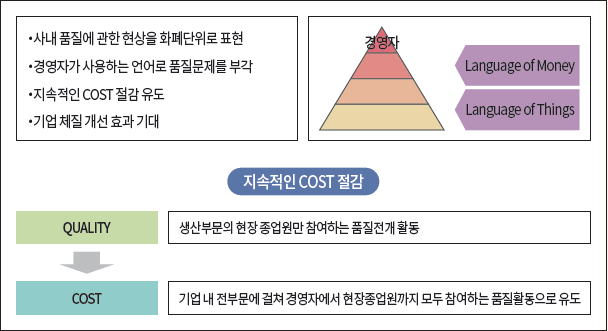

Q-COST를 활용한 산출

AIAG-VDA FMEA에서 최적화를 통하여 개선된 결과를 경영층에게 Q-COST를 산출하여 보고할 것을 요구하고 있다. 개선활동에는 많은 인원들이 Cross Functional Team을 구성하여 활동하게 되고, 설비, 제조공정 등을 개선하는 데 투자비가 소요된다.

인력과 투자에 대한 결정은 임원들이 하게 되며, 투자대비 얼마나 효과가 있는지 금액으로 비교를 해야 객관적인 의사결정을 할 수 있다. 또한 FMEA를 통하여 개선된 결과를 Q-COST를 산출하여 경영층에 보고를 함으로써, 더 많은 경영층의 관심과 지원을 이끌어 낼 수 있다.

지금까지 FMEA는 단순히 품질을 개선하는 기법으로 인식되어 왔으며, 이에 대한 개선효과를 산출하지 않았다. 하지만 AIAG VDA FMEA에서는 품질개선 성과를 실패비용측면에서 Q-COST로 산출하여 경영층에게 보고 할 것을 요구하고 있다.

<그림> COQ의 이해

Six Sigma 창시자 마이클 해리는 다음과 같이 이야기 했다.

“만일 우리가 어떤 것을 수치로 설명 할 수 없다면, 우리는 그것을 잘 알지 못하는 것이다. 그것을 잘 알지 못하면, 그것을 관리 할 수 없다. 우리가 그것을 관리 할 수 없다면, 기회를 잃는 것이다.”

우리가 개선하고 그 결과를 돈으로 환산을 하여 산출할 수 없다면, 경영층의 지원과 관심은 이끌어 낼 수 없다. 지금까지의 경영 혁신 활동 중 가장 많은 기업체에 가장 많은 성과를 창출한 기법 중 하나는 Six Sigma이다. Six Sigma가 성공할 수 있었던 요인 중 하나는 품질 개선 성과를 금액으로 산출하고 관리한 것이다.

품질개선 과제를 선정할 때도 COPQ를 활용하고, 개선결과도 COPQ를 활용하였다. 이러한 접근방법은 젝 웰치와 같은 경영자도 기업의 성과 창출에 도움이 되는 기법으로 인식을 하게 되었고, 잭 웰치의 적극적인 지원으로 많은 성과를 창출하게 되었다.

지금 자동차 산업은 전기차로 경쟁우위를 확보하기 위하여 신재료, 신공법을 끊임없이 도입하고 있다. 새로운 것은 항상 새로운 문제점을 수반하게 된다.

이번에 국제 자동차 협회에서 3년간의 연구를 통하여 새롭게 소개한 AIAG VDA FMEA 기법을 6회에 걸쳐 AIAG VDA FMEA에 대한 변경사항을 알아보았다. AIAG VDA FMEA는 자동차 업종에서 의무적으로 사용을 해야 하지만, 이번에 변경된 FMEA의 새로운 접근법은 일반 제조업에서도 적용한다면 품질과 생산성 향상에 도움이 되길 기대하며 AIAG VDA FMEA에 대한 연재를 마치고자 한다. 그동안 많은 관심을 가져주신 독자 여러분께 감사드린다.

신흥섭 AMPSYSTEM 대표 컨설턴트